Введение

Выбор между площадками SMD (Solder Mask Defined) и NSMD (Non-Solder Mask Defined) может оказаться жизненно важным при проектировании печатных плат. Эти два типа площадок влияют на точность пайки, надежность и дизайн макета. В этом руководстве мы рассмотрим, что такое SMD и NSMD, что предлагает каждый из них и как они влияют на ваши возможности при проектировании печатных плат.

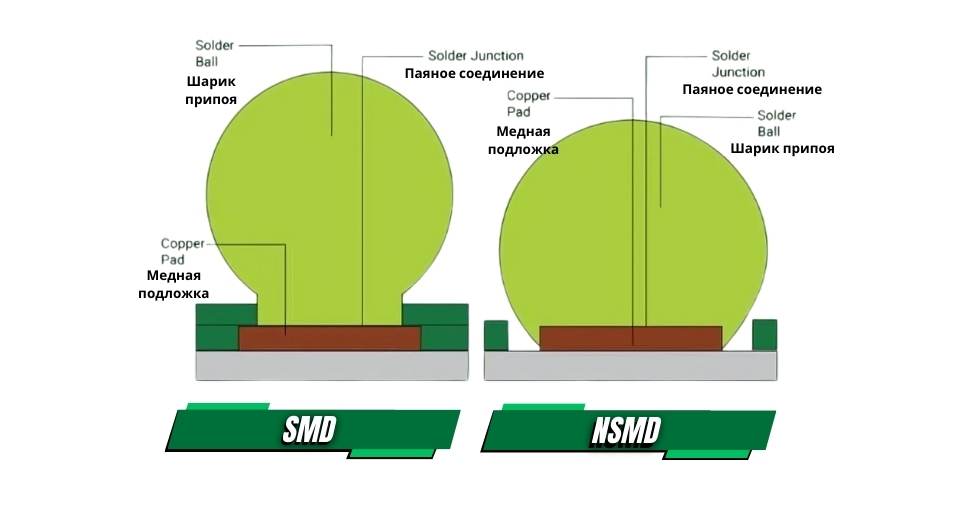

Что такое SMD?

SMD (Solder Mask Defined) – это специальная конструкция площадки на печатной плате. Она использует паяльную маску для покрытия большей части медной площадки. Только небольшой участок остается открытым для пайки. Эта открытая область зависит от отверстия в паяльной маске. SMD-площадки полезны для точной пайки. Они помогают направлять припой, особенно для небольших компонентов, таких как шарики BGA. Такая конструкция также повышает надежность и производительность устройства. Ограничение открытой меди обеспечивает точность соединений.

Что такое NSMD?

Non Solder Mask Defined – это форма площадки на печатной плате или печатной плате. В отличие от других конструкций, паяльная маска не покрывает медную площадку. Она отделяет границу вокруг нее и, как следствие, обнажает всю площадку. Такое полное обнажение обеспечивает хорошее прилипание припоя к площадке. NSMD-площадки также позволяют использовать относительно небольшие размеры площадок. Это облегчает прокладку трасс для довольно компактных конструкций, таких как BGA. Это очень полезно при высокой плотности и там, где требуется точная компоновка.

Сравнение характеристик SMD и NSMD

В этой таблице приведены различия между дизайнами SMD и NSMD площадок, когда речь идет о размерах, точности пайки, выравнивании, стоимости и области применения, в которой эти дизайны могут быть использованы.

| Характеристики . | SMD | NSMD |

| Открытие маски против. Площадка | Такого же размера, как и подушечка. | Больше подушечки не менее чем на 150 мкм. |

| Регулятор громкости паяльника | Контролируется отверстием маски. | Контролируется размером накладки. |

| Форма колодки | Маска перекрывает края накладки. | Вся площадка полностью открыта, без перекрытия. |

| Охват площадки | Ограничено областью открытия маски. | Вся площадь площадки открыта для пайки. |

| Устранение рисков | Ниже, поскольку плотины маски препятствуют растеканию припоя. | Выше, поскольку отсутствие плотин требует тщательного |

| Потребности в регистрации | Точное выравнивание маски по площадке имеет решающее значение. | соблюдения расстояния между ними. |

| Разрушение припоя | Более высокий риск из-за меньшего объема припоя. | Более низкий риск благодаря большему количеству паяльной пасты. |

| Стоимость проектирования | Выше благодаря более жестким допускам. | Меньше, потому что допуски более гибкие. |

| Прочность паяного соединения | Создает более точные соединения и уменьшает образование мостиков. | Более прочные соединения благодаря лучшей текучести припоя. |

| Применение | Идеально подходит для небольших деталей, требующих точности. | Лучше для прочных механических соединений. |

Типы площадок SMD и NSMD для корпусов BGA

В корпусах BGA используются площадки SMD и NSMD. SMD-площадки в основном выравнивают отверстие паяльной маски по размеру площадок, как показано ниже; такая конструкция помогает при пайке, а также компонентов с малым или мелким шагом. Однако она может иметь негативный эффект, способствуя образованию пустот в припое. По сравнению с размером площадки, площадки NSMD имеют отверстия на паяльной маске большего размера. Это минимизирует риск образования пустот, а также позволяет учитывать допуски при пайке. NSMD-пады также требуют большего пространства даже вокруг себя. Возможности ограничены только размером шага BGA, количеством необходимых площадок и общим размером. При принятии решения также необходимо учитывать возможности технологического процесса.

Преимущества и недостатки SMD и NSMD

SMD

Преимущества

Подходят для маленьких компонентов – отлично подходят для крошечных компонентов, таких как 0402, 0201 и 01005. Форма этих накладок остается неизменной.

Менее подвержены разрывам и отслоениям – более прочные при повторной обработке. Они имеют большую площадь медной фольги и частично покрыты паяльной маской.

Более прочное соединение – обеспечивает более прочное соединение между накладкой и подложкой FR4, поскольку имеет большую площадь медной фольги и паяльной маски.

Недостатки

Увеличение толщины трафарета и объема припоя – SMD-платы имеют более толстый трафарет из-за наличия паяльной маски. Добавляется больше паяльной пасты. Это иногда повышает риск короткого замыкания при производстве.

Уменьшенная площадь медной поверхности и проблемы с компоновкой – SMD-платы оставляют меньше меди для пайки и уменьшают пространство между платами, поэтому на этом типе плат сложнее проектировать трассы и использовать сквозные отверстия.

Более слабая прочность припоя – имеет тенденцию к более слабому соединению припоем. Это объясняется их меньшим размером и влиянием теплового расширения и сжатия во время пайки.

NSMD

Преимущества

Большая площадь пайки и повышенная прочность соединений – увеличивается площадь поверхности, что отлично подходит для пайки, которая необходима для создания более прочных надежных соединений.

Большее расстояние между площадками и улучшенная гибкость макета – благодаря большему расстоянию между площадками появляется больше места для трасс и улучшается гибкость дизайна печатной платы.

Недостатки

Склонность к эффекту «могильного камня» – Может вызывать эффект «могильного камня». Компоненты «могильного камня» поднимаются во время пайки, если площадки имеют неправильный размер, и это влияет на качество печатной платы.

Повышенный риск отсоединения при ремонте – эти площадки изолированы, поэтому они могут быть более склонны к отсоединению при доработке или ремонте.

Накопление остатков флюса и шариков припоя – в областях, не покрытых паяльной маской из-за метода NSMD, могут скапливаться остатки флюса и шарики припоя, что негативно скажется на печатной плате в целом.

Руководство по использованию SMD и NSMD при производстве печатных плат

For SMD

- Выравнивание диаметра накладок: Диаметр площадки должен быть на 20-60 мкм меньше отверстия маски. Отрегулируйте точность регистрации, чтобы площадки были достаточно закрыты во время пайки.

- Расстояние между отверстиями маски: Расстояние между двумя отверстиями маски должно быть не менее 50-75 мкм. Большее пространство между отверстиями минимизирует перекрытие припоя.

- LCMD-жилы для тесных пространств: LCMD диафрагмы могут использоваться в области площадок в случаях, когда пространство очень ограничено. Это поможет разместить на плате больше компонентов.

- Соотношение площадок и шариков: Для шариков, расположенных по периметру, соотношение площадок к шарикам должно быть 1:1. Это необходимо для того, чтобы каждый шарик имел достаточную площадь для создания хорошего паяного соединения.

- Массив площадей для непериметрических площадок: Для непериметрических площадок необходимо использовать массивы площадей. Это помогает повысить гибкость маршрутизации и создать больше свободного пространства для внедрения других компонентов, особенно в очень сложных конструкциях.

- Некритичные формы площадок: Форма SMD-площадки не очень критична, поскольку паяльная маска контролирует как форму, так и объем припоя. Это дает большую свободу в проектировании, не влияя на производительность.

- Отсутствие тепловых рельефов в колодках: Старайтесь избегать использования терморельефа на площадках, поскольку он влияет на малые объемы пасты. Терморельеф ухудшает паяемость, особенно в небольших корпусах.

- Более жесткие допуски для плотных печатных плат: Для плотных печатных плат следует использовать более жесткие допуски между маской и площадкой, чтобы минимизировать размер полотна и обеспечить лучшую пайку. Соединяемость будет улучшена даже в компактных конструкциях.

- Смещение рядов для увеличения расстояния между ними: Смежные строки или столбцы должны располагаться на расстоянии 50 % от шага. Это позволяет вписать трассируемые маршруты в схему с высокой плотностью размещения и максимально эффективно использовать пространство.

- Более толстые маски для защиты: Для защиты припоя во время цикла пайки можно использовать паяльную маску толщиной не менее 150 мкм. Более толстая маска предотвращает чрезмерное растекание припоя и помогает избежать повреждения площадок.

For NSMD:

- Отношение подушечки и отверстия маски: Диаметр площадки должен быть как минимум на 150 мкм меньше отверстия маски. Это необходимо для того, чтобы паяльная маска не мешала пайке площадки для получения чистого паяного соединения.

- Расстояние между отверстиями маски: Между отверстиями маски должно быть не менее 225 мкм. Это необходимо для того, чтобы избежать образования мостиков припоя при пайке между площадками.

- Специализированные формы площадок: для улучшения укладки припоя используйте площадки в форме собачьей кости или гантели. Создают лучшее паяное соединение для более требовательных компонентов.

- Размещение виа LCMD: Прокладки LCMD должны располагаться на расстоянии от расширенных краев площадки. Если это сделано неправильно, это может нарушить целостность паяного соединения. В дальнейшем это создаст проблемы в процессе сборки.

- Назначение площадок для шариков по периметру: Для шариков, расположенных по периметру, рекомендуется соотношение площадок и шариков 1:1. Это гарантирует прочные и надежные паяные соединения для шариков на внешних краях BGA.

- Включение тепловых рельефов: В NSMD в конструкции площадок могут быть предусмотрены тепловые рельефы для улучшения терморегулирования пайки. Для повышения общей надежности соединения в мощных приложениях.

- Увеличенное расстояние между площадками: Поскольку между площадками нет плотины припоя, расстояние между площадками должно быть увеличено, чтобы избежать образования мостиков припоя. Это помогает улучшить разделение и снизить вероятность короткого замыкания.

- Использование тонких паяльных масок: В тех случаях, когда риск перемычек очень низок, тонкие паяльные маски, толщина которых может достигать 75 м, помогают уменьшить общую толщину, что облегчает позиционирование площадок, не говоря уже о решении проблемы процесса пайки.

- Расслабленная регистрация между масками и площадками: Конструкции NSMD позволяют ослабить регистрацию между масками и площадками, что может способствовать ускорению сборки. Это полезно при высокоскоростном производстве, где требуется скорость.

- Ограниченный сдвиг строк/столбцов: Вы можете смещать соседние строки или столбцы не более чем на 25 % шага. Не превышайте 25 %, поскольку слишком большой сдвиг может увеличить риск образования мостиков припоя.

- Рекомендуется для больших площадей: Лучше всего подходит для больших площадей, обычно превышающих 15 мм × 15 мм. Хорошо подходит для крупных, более сложных компонентов, требующих дополнительного пространства.

Применение SMD и NSMD

SMD

SMD широко используются в конструкциях с высокой плотностью размещения, где пространство ограничено и требуется точность, как, например, в следующих случаях:

- BGA с мелким шагом ≤ 0,8 мм

- Мелкие BGA ≤ 0,5 мм

- Пакеты с большим количеством выводов

- Портативная электроника

NSMD

NSMD больше подходит для больших, менее плотных конструкций, где расстояние между площадками не так критично, как в этих примерах:

- BGA меньшей плотности с шагом >1 мм.

- Крупные корпуса >15 мм x 15 мм

- Автомобильные детали с более строгими допусками

- Угловые корпуса с площадками в виде собачьих косточек

- Платы с меньшим количеством слоев маршрутизации

- Минимизация пустот припоя

Другие часто задаваемые вопросы о SMD и NSMD

Какой тип колодок лучше использовать для DM3730CBPD100: SMD или NSMD?

Для DM3730CBPD100, IC 515 с шагом 0,4 мм, предпочтительнее использовать площадки с определённой паяльной маской. Эта рекомендация была получена в результате работы с OMAP35x EVM и BeagleBoard, где NSMD-площадки с таким шагом, как представляется, были наиболее восприимчивы к образованию паяных мостиков. Однако там, где можно обеспечить надлежащий контроль для правильного использования площадок NSMD, в данном случае используются площадки SMD, поскольку они устраняют фактор перемыкания припоя и обеспечивают лучшее качество сборки массива.

Какой метод предпочтительнее для проектирования площадок BGA: SMD или NSMD?

Что касается дизайна площадок BGA, то площадки NSMD (Non-Solder Mask Defined) популярнее, чем площадки SMD (Solder Mask Defined). Во-вторых, при использовании метода NSMD шарик BGA разрушается вокруг края площадки в процессе пайки, что повышает уровень надежности паяного соединения. В случае с SMD-площадками шарик не ложится ровно на подложку, что создает проблему для соединения.

Какой метод предпочтителен для других компонентов, таких как микросхемы, сопла и разъемы?

Как было установлено, метод NSMD лучше всего подходит для BGA-компонентов. Для других компонентов, включая микросхемы, SOP и разъемы, все зависит от метода. Для этих компонентов используются SMD-площадки, поскольку дизайн и требования к паяным соединениям этих компонентов отличаются от требований к BGA-компонентам. Однако для некоторых элементов, например QFN, целесообразно использовать NSMD, поскольку прочность паяного соединения имеет большое значение.

Почему некоторые производители рекомендуют использовать SMD-пластины для небольших компонентов, таких как LGA- и uBGA-упаковки?

Некоторые производители считают, что в высокочастотных конструкциях площадки SMD обладают меньшей индуктивностью по сравнению с площадками со сквозными отверстиями, что снижает вероятность возникновения таких проблем, как перекрестные помехи или несоответствие импеданса. Это объясняется тем, что меньшая индуктивность может использоваться в некоторых приложениях для высокоскоростной сигнализации, где важна целостность сигнала. Любая паяльная маска, окружающая SMD-площадки, может помочь в позиционировании элемента еще лучше, особенно для небольших деталей. Таким образом, она может повысить качество и надежность паяных соединений, как это рассматривается в данной статье.